El control de temperatura en los procesos industriales es fundamental, pues en ellos se transforman materias primas que necesitan estar a unos grados determinados para que el cambio se pueda producir.

Para que la temperatura sea estable en todo momento hay muchos tipos de sistemas de control industrial, gracias a los cuales muchos de los productos que tenemos disponibles pueden llegar a nosotros con una calidad adecuada y sin poner en riesgo nuestra salud.

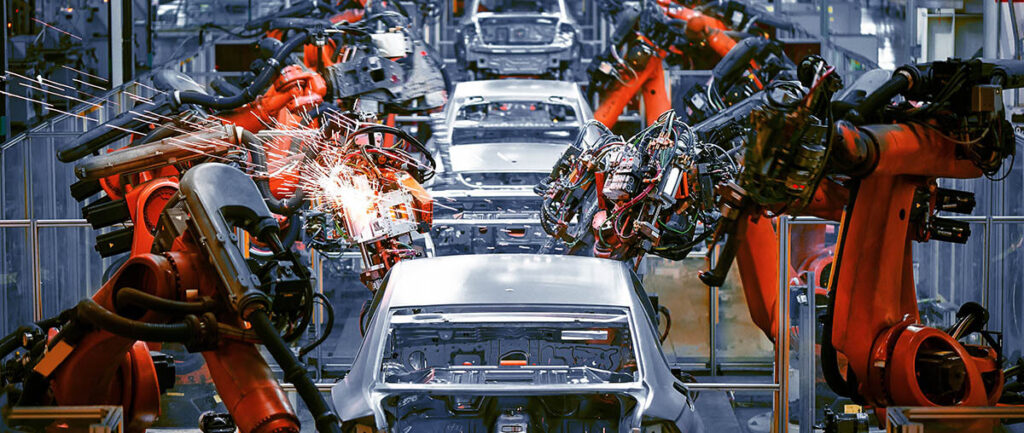

El control de temperaturas en la industria del automóvil

Hay una enorme cantidad de ejemplos de cómo las temperaturas tienen que ser medidas para que los procesos de fabricación se lleven a cabo de una manera correcta.

Uno de ellos lo vemos en la fabricación de coches, en esas líneas en las que los obreros trabajan a una velocidad bastante alta mientras los vehículos no paran de moverse.

Gracias a los controladores de temperatura se pueden ver fallos en los sistemas de aire acondicionado, en los de calefacción o en los frenos, los cuales son imposibles de percibir para los humanos o para otras máquinas.

Lo mismo ocurre cuando se laminan los cristales de los vehículos, ya que la temperatura óptima es de 120 grados, pues de lo contrario el proceso no se hará de manera correcta, lo que también vemos cuando se crean algunas partes exteriores de los vehículos.

Estas partes exteriores se crean con el termoformado que debe tener una temperatura adecuada para que las piezas salgan bien.

La industria médica también usa estos sistemas

¿Tenemos algo más importante que la industria médica? La pandemia nos ha demostrado que no y en la fabricación de muchos de sus artículos la temperatura es un factor esencial.

Es el caso de las jeringuillas de vidrio, que necesitan 125 grados, ni uno más ni un menos, y algo parecido ocurre con la esterilización de botellas de vidrio, esas en las que vienen las famosas vacunas y que se tienen que someter a una temperatura elevada (y sobre todo constante) para que no contengan ningún patógeno.

Dejando a un lado los objetos, las temperaturas también hay que medirlas cuando esta industria trata con las personas, como cuando se aplica terapia de choque con frío a los deportistas para tratar las sesiones.

Aquí el control de la temperatura es imprescindible, pues un fallo no hará que se rompa un objeto o que haya que tirar la producción del día, sino que provocará daños a una persona que pueden ser graves si el frío es demasiado intenso.

La industria alimentaria es una de las que más se beneficia de las temperaturas controladas

Los alimentos que comemos no llegan a nosotros por arte de magia, sino que la mayoría de ellos pasan por un proceso industrial en el que hay que controlar muy bien las temperaturas, pues aquí está en juego la salud de las personas y el prestigio de la marca, que caería en picado si una de sus partidas de alimentos intoxica a sus clientes.

Un simple bote de pimientos necesita de un control de temperatura de los procesos industriales, pues es necesario que el baño maría se haga a la temperatura adecuada para que las bacterias no proliferen y además el pimiento se tiene que cocer y asar a los grados justos para que no se pase o no se queme.

En los congelados también tiene que haber un control de la temperatura en los procesos industriales en los que se ven involucrados, tanto para que la congelación sea la correcta como para que la cadena de frío no se rompa. Si lo hace pueden aparecer bacterias y con ellas las intoxicaciones.

El caso del chocolate

Controlar las temperaturas en la industria alimentaria no solo es importante de cara a la salud, sino que de otra manera hay procesos que no se pueden llevar a cabo, como es el caso del chocolate.

La masa con la que se hace el chocolate dulce que todos conocemos hay que meterla en unos agitadores durante varios días con una temperatura de entre 55 y 90 °C, algo que no se podría hacer sin un sistema que mantuviese la temperatura en ese rango.

Tras pasar por lo que los fabricantes llaman “concheado” hay que enfriar el chocolate. Aquí de nuevo entra el control de temperatura en los procesos industriales, puesto que la bajada de temperatura no se puede hacer de cualquier manera. No se puede poner el chocolate a enfriar a temperatura ambiente.

El chocolate negro se debe enfriar a temperaturas de entre 31 y 32 grados, mientras que el que tiene leche no lo puede hacer a más de 30 °C y el blanco no puede pasar de 28. Si esas temperaturas se sobrepasan habrá que tirar toda la producción.

La bajada de temperatura se debe hacer de manera controlada en todo momento para poder asegurar una calidad óptima que permita ponerlo a la venta.

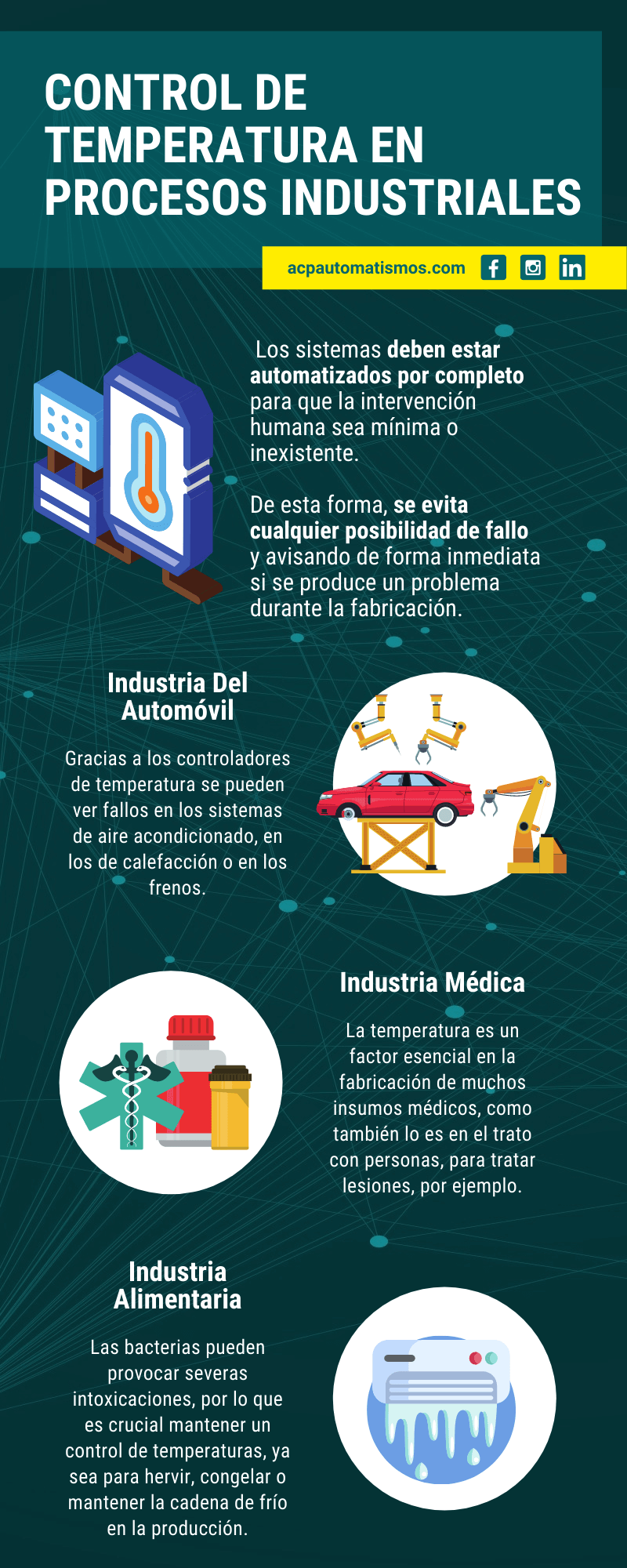

El control debe estar automatizado

Los trabajadores de las fábricas en las que se procesan alimentos son humanos y por eso pueden cometer fallos, los cuales no son admisibles cuando la salubridad depende de que el control de la temperatura se haya hecho de manera correcta.

Por eso, los sistemas deben estar automatizados por completo para que la intervención humana sea mínima o inexistente evitando así cualquier posibilidad de fallo y avisando de forma inmediata si se produce un problema durante la fabricación.

Ya hay muchos métodos que permiten esto, como los sistemas SCADA, que limitan el control de los operarios a las intervenciones más básicas o a la supervisión, mientras que un control lógico programable es el que se encarga, de forma automática, de controlar la temperatura necesaria en todo momento.

Para conocer más sobre este tipo de sistemas contacta con ACP Automatismos, ya que son expertos en implantarlos en todo tipo de industrias.

El control de temperatura en procesos industriales es imprescindible para poder asegurar que los productos salen de las fábricas con una calidad adecuada. En el caso de la industria alimentaria son los que permiten que nuestra salud no esté en riesgo en ningún momento, asegurándose la temperatura óptima en cada instante para que los alimentos estén libres de bacterias.