La digitalización y la automatización de los procesos industriales están dando lugar a una nueva revolución industrial: la industria 4.0. Y paralelamente a ello, se está produciendo, como no podría ser de otro modo, un auge de empresas de servicio e ingeniería relacionadas con estas nuevas fábricas. Como ejemplo de ello, tenemos a las empresas de mantenimiento de automatismos industriales, que son imprescindibles para prevenir interrupciones en las cadenas de producción o para reparar los automatismos cuando se averían.

Los automatismos industriales son equipos eléctricos y electrónicos con una alta dosis de informatización, sometidos a un desgaste continuo, ya que realizan altas cargas de trabajo. Muchas fábricas funcionan 24 horas al día durante todos los días del año.

La automatización industrial se fue gestando a lo largo del todo el siglo XX. Lo que al principio era un proceso analógico, basado en dispositivos eléctricos y electrónicos, como relés y contactores que controlaban el funcionamiento de las máquinas, en el siglo XXI, con la robotización y la digitalización, ha adquirido una nueva dimensión.

Qué es un automatismo industrial

El automatismo industrial es la rama técnica que engloba todos los equipos, aplicaciones y software que están diseñados para controlar y supervisar las máquinas de una fábrica. Estas máquinas realizan tareas repetitivas (cortar, soldar, apretar, atornillar, etc.). Lo que se consigue con los automatismos es que todas esas tareas que realizan las máquinas se hagan de forma automatizada en la mayor parte posible. El objetivo es minimizar la intervención humana. Antes, la máquina necesitaba de un operario que bajara o subiera palancas o que introdujera la pieza en la máquina para que esta pudiese funcionar. Con el automatismo industrial, un robot de soldadura puede realizar cientos de soldaduras sin que intervenga ningún operario, y todo ello siguiendo un programa diseñado previamente y cargado en un ordenador que le da las instrucciones de todo lo que tiene que realizar.

La finalidad de la automatización industrial es producir lo máximo con los menores costes y tiempo posibles. Y además, manteniendo un alto nivel de calidad. En muchos casos, la automatización industrial evita que las personas realicen tareas repetitivas y peligrosas que conllevan un riesgo para la salud de los operarios.

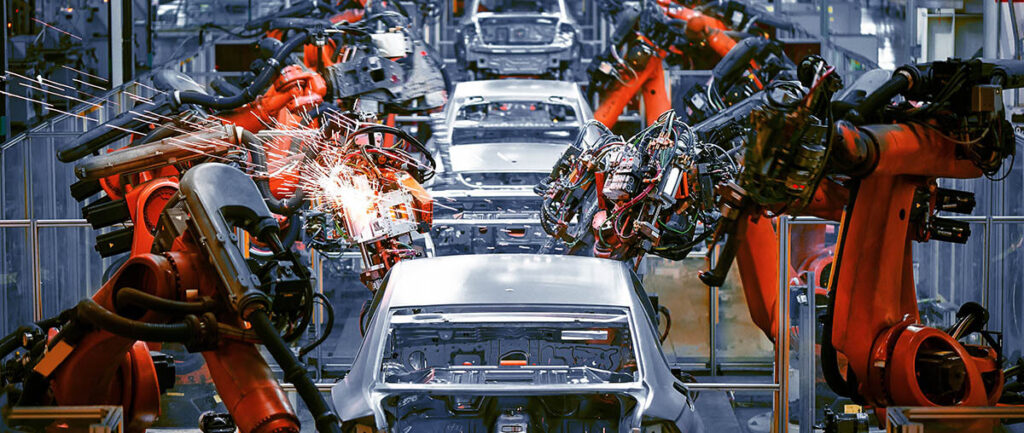

Nada más que tenemos que pensar en cómo eran las fábricas de automóviles de los años XX del pasado siglo y cómo son las fábricas actuales. Con el fordismo se consiguió estandarizar los procesos de producción, pero todo ello a cambio de que un mismo operario realizase siempre la misma tarea repetitiva y rutinaria. Se trabajaba en cadena, pero era necesario una gran cantidad de operarios para poder fabricar un coche. Las fábricas actuales no tienen nada que ver. En ellas vemos una gran cantidad de robots que hacen diferentes operaciones: soldar, pintar, colocar componentes, mover el producto de una parte a otra de la planta. Y todo ello, con la mínima presencia humana. La mayor parte de las tareas duras o repetitivas las hacen máquinas automatizadas

Para qué sirve un automatismo industrial

Ya sabemos qué es un automatismo industrial. Ahora vamos a ver algunas aplicaciones prácticas de los automatismos industriales, además del mantenimiento de automatismos industriales.

Industria Farmacéutica

La industria farmacéutica está muy automatizada. Sin esa automatización sería imposible mantener el ritmo de fabricación de medicamentos básicos a costes muy reducidos que necesita la población mundial. El sector farmacéutico es especialmente complejo. Es necesario hacer las formulaciones de los medicamentos en ambientes completamente estériles, por lo que es fundamental un proceso automatizado. También es muy complejo el proceso de envasado. Millones de pastillas al día tienen que ser emblistadas y empaquetadas a un ritmo frenético. Esto solo se puede realizar con automatismos industriales.

Sector Automovilístico

Ya hemos hablado de la importancia que tiene la automatización industrial en las fábricas de automóviles. Actualmente es posible fabricar un coche completo en pocas horas, todo ello gracias a la robotización de las plantas. También contribuye a crear productos más fiables, seguros y económicos que cuando todo se hacía con máquinas y herramientas controladas por operarios.

Fabricación de equipos eléctricos y electrónicos

La fabricación de chips, placas y otros componentes electrónicos sería imposible realizar con el ritmo y la calidad actual sin una planta de producción automatizada. Lo mismo podemos decir de la fabricación de televisores, lavadoras y otros electrodomésticos. Las cadenas de montaje han cambiado mucho desde los años 50, y también han dado paso a máquinas y robots controladas por automatismos.

La automatización de la minería también ha sido muy importante para mejorar la competitividad de este sector y reducir los riesgos y fatigas que siempre han estado asociados a este trabajo. En la actualidad, en las minas hay robots, máquinas y vehículos que se encargan de las tareas más complejas, como la excavación, voladura y extracción del mineral. También están muy presentes en las plantas de procesado.

Agricultura y agroindustria

La agricultura también se ha incorporado a la automatización. Así, nos encontramos con riesgos y fertilizaciones controladas por automatismos. También se empiezan a ver gigantescas cosechadoras y maquinaria pesada de uso agrícola que se manejan sin apenas intervención humana.

Sector logístico

Con el auge del comercio online, la logística ha multiplicado su demanda. Las empresas de paquetería han incorporado plantas de clasificación y distribución con un alto índice de automatización. Cuando se tienen que manejar miles de paquetes en muy poco tiempo, es imprescindible que las cintas de transporte estén controladas de forma automática, apoyándose en sensores y lectores de códigos electrónicos que facilitan su misión.

Cómo debe realizarse su mantenimiento

El correcto mantenimiento de sistemas de automatización industrial es fundamental para asegurarnos de que la máquina no pare de producir. Esta es una tarea que realizan los humanos: los robots son reparados por personas.

Los técnicos de mantenimiento están altamente especializados y conocen a la perfección las tareas de supervisión y reparación de los automatismos industriales que controlan todo el proceso productivo. En un servicio crítico el que prestan estos profesionales. Cualquier problema que se produzca en una planta industrial debe ser solucionado en el menor tiempo posible porque de ello depende que pueda continuar la producción. Cada minuto que una máquina está parada puede suponer pérdidas de miles de euros o retrasos de producción que pueden ser muy complicados de gestionar posteriormente.

El trabajo de los técnicos de mantenimiento está tasado y programado con antelación. Existe un plan de mantenimiento preventivo, que es igual o más importante que el mantenimiento correctivo.

El mantenimiento preventivo está encaminado a que se solucione el problema antes de que este ocurra. Chequeando los componentes básicos de los automatismos industriales, podemos adelantarnos a futuras averías. Se repara o sustituye el componente que está desgastado antes de que se rompa. También se hacen las reprogramaciones y tareas básicas de mantenimiento para que los equipos puedan prolongar su vida útil.

Junto a los mantenimientos preventivos, tenemos los mantenimientos correctivos. Estos van encaminados a corregir el problema que ya se ha materializado. La máquina no funciona o lo hace defectuosamente porque hay una avería en el automatismo. En estos casos, se hace la reparación y sustitución del componente averiado en el menor tiempo posible para que la producción se pueda reanudar.

El mantenimiento de automatismos industriales es una actividad fundamental en las modernas fábricas. En un entorno cada vez más automatizado, podemos asegurar que estos técnicos son los grandes protagonistas, los humanos más necesarios en una fábrica del siglo XXI.