En este artículo queremos explicaros como se llevó a cabo por parte del equipo de ACP Automatismos la migración del sistema de bobina en una máquina impresora. Dicha impresora dispone de una estación de debobinado, cuatro estaciones de impresión, un motor de arrastre principal, un sistema bailarín (compensador) y una estación de bobinado. En estas impresoras, el tipo de motor de arrastre y bobinado, son de corriente continua, que permite mantener un par constante a cero vueltas y desde hace bastantes años, los más utilizados en los últimos años. Actualmente, se emplean motores asíncronos en lazo cerrado y/ò servo motores.

Debobinador > Control mediante presión de frenado

Situación inical y problemática

En esta aplicación, el bobinador estaba dando muchos problemas, pues los materiales que imprimen son papel y plásticos, siendo éste último, un material con mucha elasticidad, lo que provoca problemas en el bobinado, cuando hay diferencias en las tensiones, entre el cuerpo impresor y el compensador.

Los variadores de corriente continua, que antiguamente se instalaban, tenían la posibilidad de varios tipos de selección de material, que permitían el ajuste individual de las ganancias del equipo, para que se adaptase al material a trabajar. Estos equipos totalmente analógicos, con el paso de tiempo se desajustan y dejan de funcionar correctamente, más incluso si alguno de ellos sufre algún tipo de avería electrónica, en cuyo caso los ajustes son muy complicados de realizar.

Actualmente, se dispone de variadores de corriente continua, como el que se ha utilizado en esta aplicación (Mentor MP, de Nidec), que tiene una trayectoria muy amplia en el tiempo y en el mercado y a su vez dispone de unos módulos de programación (SM-Application Plus), que permite realizar la programación necesaria para esta aplicación.

Hay diferentes técnicas para realizar el bobinado y siempre nos tendremos que adaptar a los elementos que dispone en la instalación, que no siempre son los ideales, pero con herramientas de programación y los sensores adecuados, podemos realizar la misma.

Elementos necesarios para realizar el proceso de bobinado

- Velocidad de línea.

- Lectura de compensador ó bailarín.

- Diámetro de la bobina que se va bobinar.

Velocidad de línea

En este caso, partiendo que la instalación es bastante antigua, no hay un detector de velocidad de línea, que suele ser un encorder ó una señal analógica proveniente del variador principal. (0-10V ó 4-20mA).

La velocidad de trabajo de la impresora, se ajusta mediante un potenciómetro doble motorizado, que da una referencia de velocidad al variador de arrastre principal y otro a variador del bobinador.

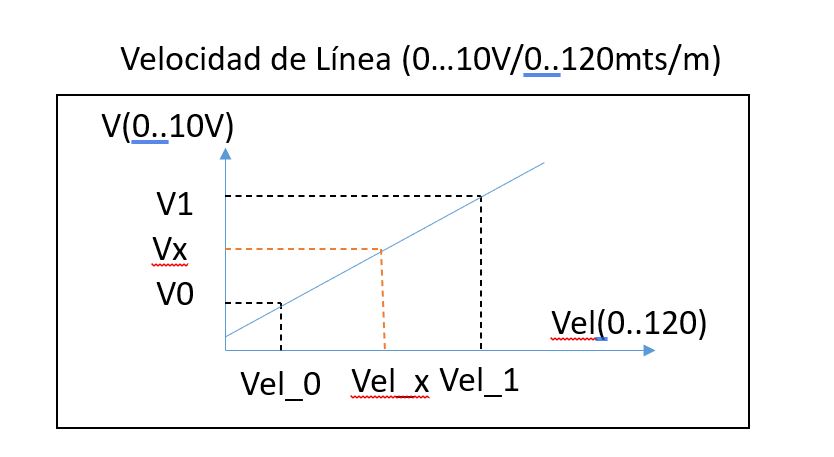

Para obtener con una relativa fiabilidad de la referencia de velocidad de línea, se ha tomado los siguientes parámetros:

- Ref. Velocidad de línea de 5 en 5ms/min, medido con un tacómetro, sobre el rodillo de arrastre, la velocidad lineal real para cada uno de los tramos.

- Estos dos valores de preselección Velocidad(mts/min) [5,10,15,20,……120], con sus correspondientes valores de velocidad lineal (mts/min) y su resultante analógica en el equipo del bobinador.

Con estos datos se ha creado una matriz, para así poder interpolar ref. velocidad y velocidad real, obteniendo la velocidad más próxima a la real, para el valor de referencia que está trabajado la impresora.

Escalado de Velocidad de Línea

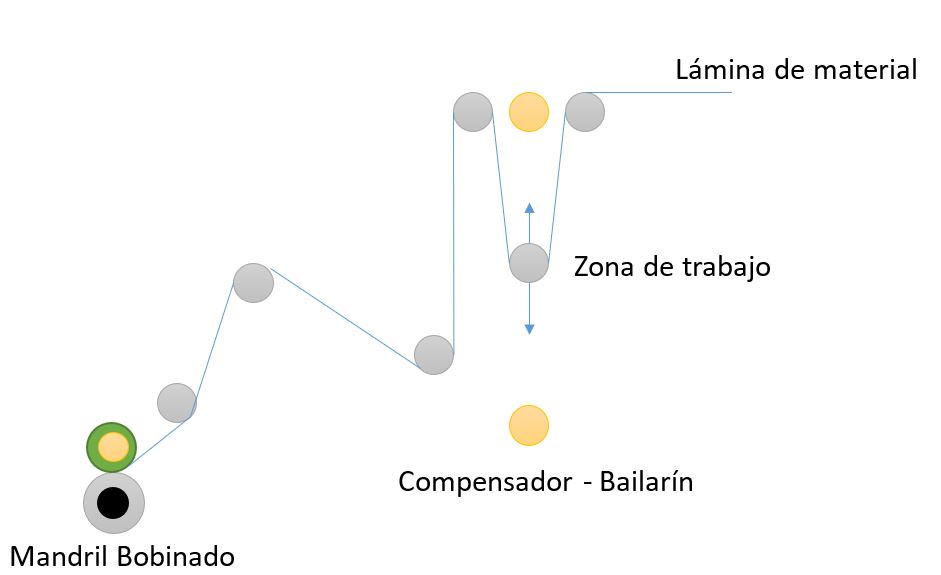

Lectura de compensador ó bailarín

La lectura del compensador, se adapta mediante un potenciómetro a una de las entradas analógicas del variador del bobinador y este dispositivo es el que nos permite, parte de la corrección de la velocidad de bobinado.

Compensador o bailarín

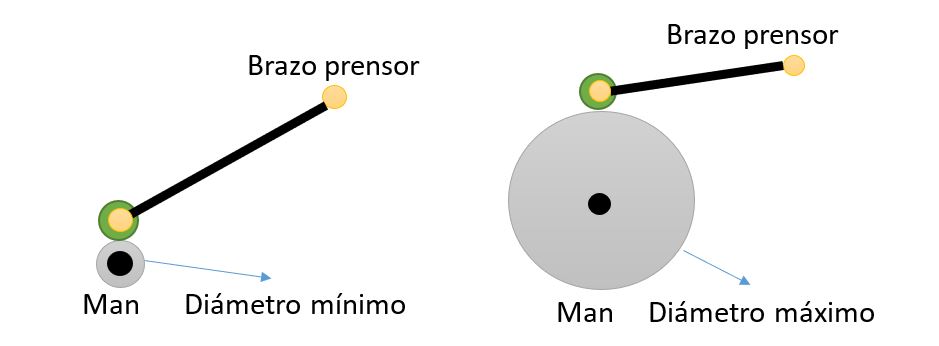

Diametro de la bobina

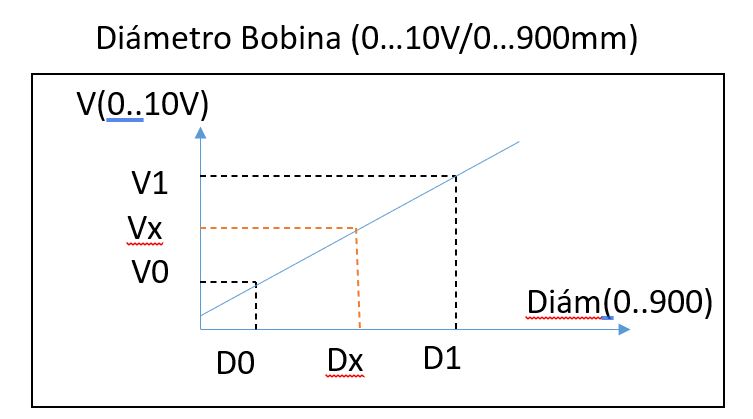

En el dispositivo de lectura del diámetro de la bobina, se ha utilizado un sensor analógico que nos da una señal 0-10v, para el total del arco que se describe entre el diámetro mínimo y el máximo.

Escalado del Diámetro de la Bobina

Este elemento, es uno de los más importantes del sistema ya que de su lectura (ajuste), nos permitirá un correcto bobinado. Si utilizamos potenciómetros, debido a sus características físicas y a la fatiga mecánica al que está sometido, es muy susceptible a errores y por ende, a un mal bobinado.

Una etapa importante, es el escalado del sensor del diámetro, para lo cual hay ajustar bien el dispositivo, para que tengamos todo el rango del sensor, entre el punto del diámetro mínimo y el máximo. Una vez ajustado la leva y el sensor para ambos valores, hay que introducir la resultante de ambas y su valor real del diámetro en xxx.x mm

Cuerpo Bobinador > Motor DC y detector de diámetro.

Operaciones para puesta en marcha de la aplicación

- Cálculo instantáneo de la velocidad de línea (mts/min)

- Cálculo instantáneo del diámetro actual de la bobina (mm.m)

- Control PID sobre la acción del compensador – Bailarín.

Para iniciar el proceso, hay que posicionar el compensador en la zona de trabajo deseada, normalmente al 50% del recorrido del mismo. Se hace girar el bobinador a velocidad lenta, hasta situarse en la zona de trabajo deseada y una vez aquí, activamos el PID.

En teoría, obteniendo los valores de mts/min (Velocidad de línea) y conociendo el valor del diámetro de la bobina, se calcula la velocidad que debe de llevar el motor del bobinador, para que el desarrollo de su diámetro asuma el material que aporta el motor de arrastre. Dicho valor, si los cálculos son correctos, con los datos obtenidos, tendíamos un equilibrio entre la velocidad del material que se está desbobinando y la cantidad de material que se bobinando.

Control PID

La realidad es que su comportamiento real, no es así y hay que ir corrigiendo dicho valor de velocidad de bobinado y en donde entra en acción el control PID. Cualquier perturbación que se produzca en la posición del compensador, como consecuencia de alguna diferencia de velocidad en el bobinado, produce un cambio en la posición del compensador.

En el bloque PID, tenemos como referencia la posición de trabajo (50%) y por otro lado, con feedback, la posición real del compensador.

La resultante del PID, se suma en una porción del mismo a la resultante de la velocidad calculada para el bobinado y con ello, conseguimos corregir continuamente la velocidad del bobinador en equilibrio con el compensador.

Compensador

La zona de trabajo del compensador, determina el punto a partir del cual, el sistema compensa las variaciones de díametro en función a la velocidad de línea, permitiendo su estado compensar la velocidad del bobinado.

Para evitar variaciones bruscas, el control PID aplicado al compensado, nos permite en un % de su resultante, aplicarla a la velocidad final del bobinado.

El equipo de control utilizado en esta aplicación y tratándose de un motor de corriente contínua, es un MENTOR MP75A4.

MP75A4

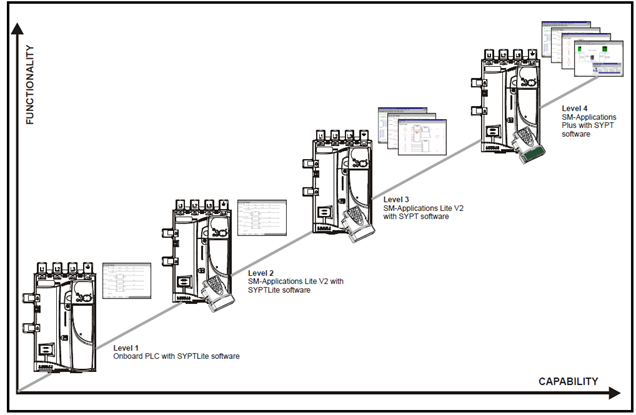

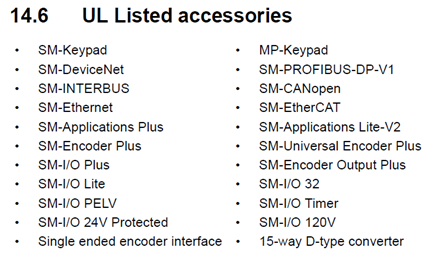

El Mentor, a parte de contar un amplio menú de configuración para aplicciones de motores de corriente contínua, un Onboard PLC para realizar pequeñas aplicaciones de control y al mismo tiempo nos permite acoplarle módulos inteligentes y equipos de perifería diversa. Para ésta aplicación, se ha incluido el módulo SM-Applications Plus.

SM-Application Plus

Relación de módulos que se le puede acoplar.

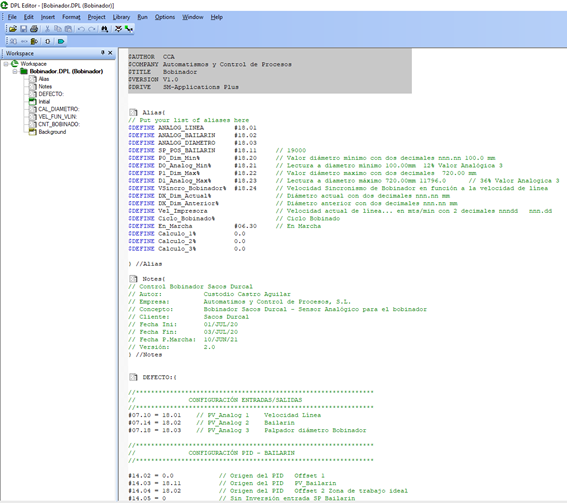

Software de la Aplicación

La aplicación se ha desarrollado con el Software SYT Pro.

En esta aplicación, se ha utilizado el propio terminal del Mentor (Menú 18), para poder acceder a los parámetros de configuración del sistema y así facilitar los ajustes del mismo.

- Acceso a Punto referencia de trabajo del Bailarín

- Puntos de escalado, para el cálculo de diámetro de la bobina (P0, D0, P1, D1)

- Monitorización de los valores analógicos de Velocidad de línea, Diámetro actual de la bobina, posición del compensador.

Parte del código de la aplicación.

Comprueba la aplicacion en vídeo