Los procesos industriales están sometidos a un control centralizado para asegurar el correcto funcionamiento de los mismos y la seguridad. Existen diferentes tipos de sistemas de control industrial, que detallaremos en este post, aunque antes tendremos que dar una definición precisa de este equipamiento y contar un poco de su historia.

¿Qué es un sistema de control industrial?

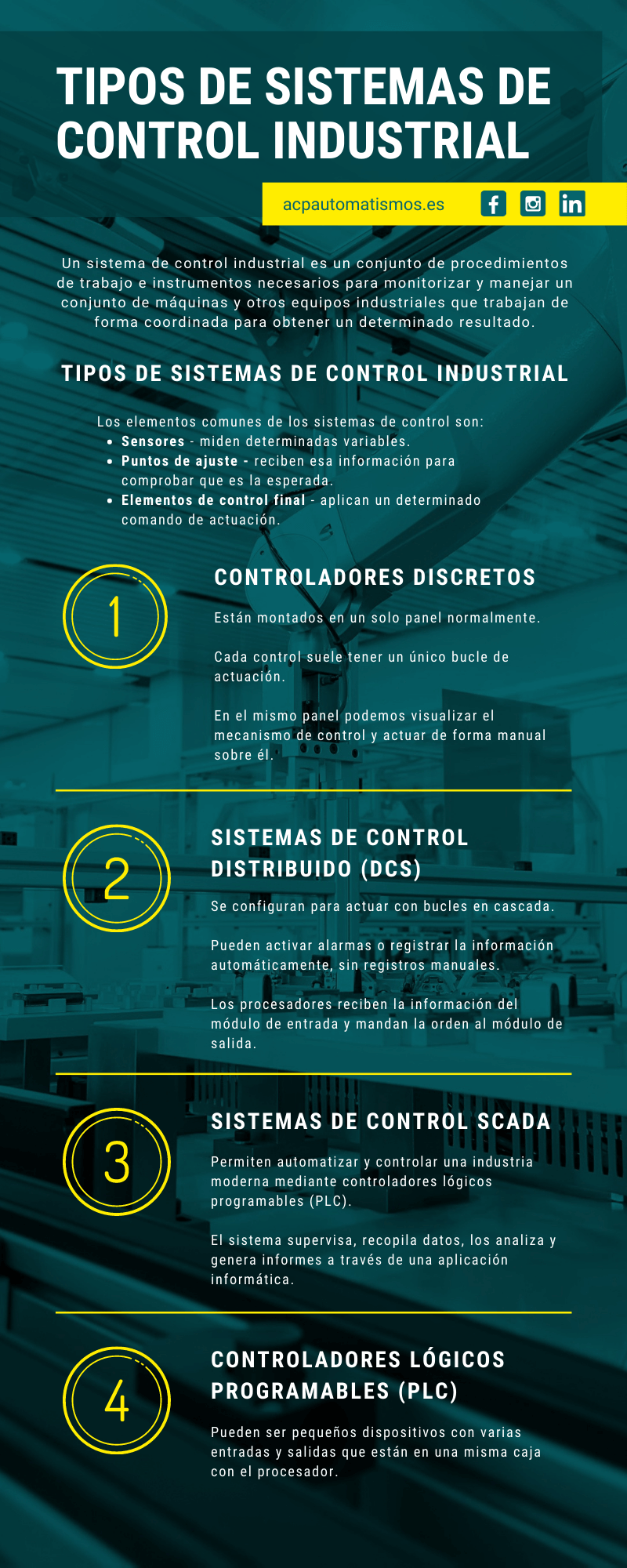

De forma genérica, podemos definirlo como un conjunto de procedimientos de trabajo e instrumentos necesarios para monitorizar y manejar un conjunto de máquinas y otros equipos industriales que trabajan de forma coordinada para obtener un determinado resultado (transportar una materia prima por un almacén, fabricar una pieza, ensamblar un conjunto de piezas, etc.).

Los primeros sistemas de control fueron los controladores discretos. Estos se centralizan en un único lugar, pero no están integrados en cuanto a sistema. Existen diferentes paneles de control distribuidos por toda la fábrica, pero no hay una visión de conjunto. Para controlar todos los procesos, tienen personal a cargo de cada uno de esos paneles

Con la aparición de los sistemas de control distribuido, el operario tiene delante una información gráfica que visualiza en una computadora. Desde aquí puede ver y controlar lo que ocurre en las diferentes partes de la fábrica.

No obstante, aunque ya todo el control está centralizado en un mismo espacio, cada bucle de control tenía su propia herramienta de control (señales eléctricas y mecánicas que transmiten diferentes avisos). No hay una unificación de sistemas, lo cual complica las tareas del control industrial.

Es con la llegada de los procesadores electrónicos y el uso de algoritmos informáticos, cuando toda la información se visualiza en una pantalla electrónica. Podemos monitorizar y controlar toda la fábrica desde una sola computadora y también tenemos muchos procesos automatizados en los que no es necesaria la intervención humana.

Los sistemas de control industrial están presentes en casi todas las grandes industrias modernas. Los encontramos en fábricas de papel, refinerías de petróleo y también en plantas de producción de gas.

También están presentes en las infraestructuras de telecomunicaciones y en las plantas de generación y distribución eléctricas.

Tipos de sistemas de control industrial

Según el proceso industrial, el sistema será más o menos complejo. El sistema de control puede ser un sencillo panel con unos cuantos módulos de control o un sistema que dispone de miles de elementos conectados. Los elementos comunes de los sistemas de control son: sensores que miden determinadas variables; puntos de ajuste que reciben esa información para comprobar que es la esperada y elementos de control final, como puede ser una válvula, que aplica un determinado comando de actuación (apertura, cierre, etc.).

Controladores discretos

Son controladores que están montados en un solo panel normalmente. Cada control suele tener un único bucle de actuación. En el mismo panel podemos visualizar el mecanismo de control y actuar de forma manual sobre él.

Un ejemplo de control discreto sería un sensor que mide y emite una señal que acciona una válvula. También puede ser una señal que avisa para que el operario accione un controlador manualmente, normalmente un controlador neumático.

Sistemas de control distribuido (DCS)

En el sistema de control distribuido, se configuran para actuar con diferentes bucles en cascada, los cuales suelen estar conectados a un sistema informático que controla todo el proceso de producción.

Con este tipo de sistemas podemos hacer un control más sofisticado que puede activar alarmas o registrar la información automáticamente, sin necesidad de hacer registros manuales.

En este tipo de sistemas existen uno elementos que actúan como procesadores, que reciben la información del módulo de entrada (que están comunicados con los sensores) y, tras procesarla, mandan la orden al módulo de salida (conectados con los elementos de control final, que son los que ejecutan las órdenes).

Sistemas de control SCADA

Con un sistema de control SCADA podemos automatizar y controlar una industria moderna. El sistema supervisa, recopila datos, los analiza y genera informes a través de una aplicación informática.

Desde un ordenador central o máster controlamos automáticamente y a distancia todo un proceso productivo. Recibimos información y controlamos los instrumentos de campo conocidos como autómatas programables y los terminales remotos que se encuentran en la planta de la fábrica.

Desde el sistema SCADA recibimos la información de todo lo que ocurre en la fábrica, podemos visualizarlo de una forma muy gráfica, a la vez que tenemos registros de todos los procesos industriales.

También podemos reprogramar los procesos y actuar cuando se activan alarmas. Permite un control en remoto de los mecanismos de parada y arranque de máquinas, así como una información en tiempo real de todo el proceso productivo.

En el sistema SCADA, el software permite una supervisión del sistema, pero las acciones se realizan de forma automatizada mediante controladores lógicos programables (PLC)

En un sistema SCADA el control del operario está limitado a intervenciones básicas o solo a una mera supervisión. El software supervisa el funcionamiento y reporta información, pero es el PLC el que controla el circuito. Así, por ejemplo, un PLC controla el flujo de refrigeración de una planta de forma automatizada, sin intervención humana. No obstante, el operario, a través del software podrá ajustar la temperatura. Por su parte, el software del sistema SCADA nos mostrará toda la información y guardará los registros de todo el historial de operación.

Controladores lógicos programables

Los controladores lógicos programables o PLC pueden ser pequeños dispositivos con varias entradas y salidas que están en una misma caja con el procesador. Pero también un gran módulo con cientos de entradas y salidas y que pueden estar en conexión con otros PLC o incluso con un sistema SCADA.

Los controladores lógicos programables son equipos robustos, resistentes a las vibraciones, al ruido y a las altas temperaturas. Suelen incluir una memoria en la que almacenan toda la información de los procesos.

La industria actual está cada día más automatizada. En las actividades críticas o de mayor riesgo siempre encontraremos diferentes tipos de sistemas de control industrial encaminados a automatizar todos los procesos de producción y control.